Três metodologias se destacam no universo da melhoria contínua como instrumentos essenciais para a gestão e solução de problemas: o PDCA, o Problem Solving e o CAPDO. Ambos são amplamente utilizados na indústria, especialmente por profissionais das áreas de engenharia, qualidade e produção. No entanto, apesar de suas semelhanças estruturais, essas abordagens têm origens, propósitos e formas de aplicação distintas — e é justamente essa compreensão que separa a aplicação eficiente da mera repetição de fórmulas.

O que poucos profissionais conhecem, porém, é a verdadeira origem desses métodos e como eles evoluíram desde seus primeiros conceitos formulados por Walter A. Shewhart e posteriormente difundidos por W. Edwards Deming, até se transformar em métodos mais aprofundados que são popularmente usados hoje em dia.

Neste artigo, vamos traçar a linha do tempo que deu origem ao PDCA, como esse conceito evoluiu para métodos mais robustos e responder, de forma clara e didática: qual método utilizar e quando?

Um olhar histórico: A origem do ciclo de melhoria

A origem dos ciclos de melhoria está profundamente enraizada na evolução do pensamento científico.

A partir das contribuições de Galileu Galilei, por volta de 1610, que combinou experimentação sistemática com raciocínio matemático, o método científico passou a ser reconhecido como o alicerce fundamental da geração de conhecimento. No século XVII, Francis Bacon introduziu o raciocínio indutivo como ferramenta essencial para a investigação empírica. Posteriormente, o pragmatismo de Charles Peirce e William James destacou o papel da ação prática na construção do saber, conceito aprofundado por John Dewey no campo da educação e por Clarence Lewis, cuja obra exerceu forte influência sobre Walter A. Shewhart e W. Edwards Deming.

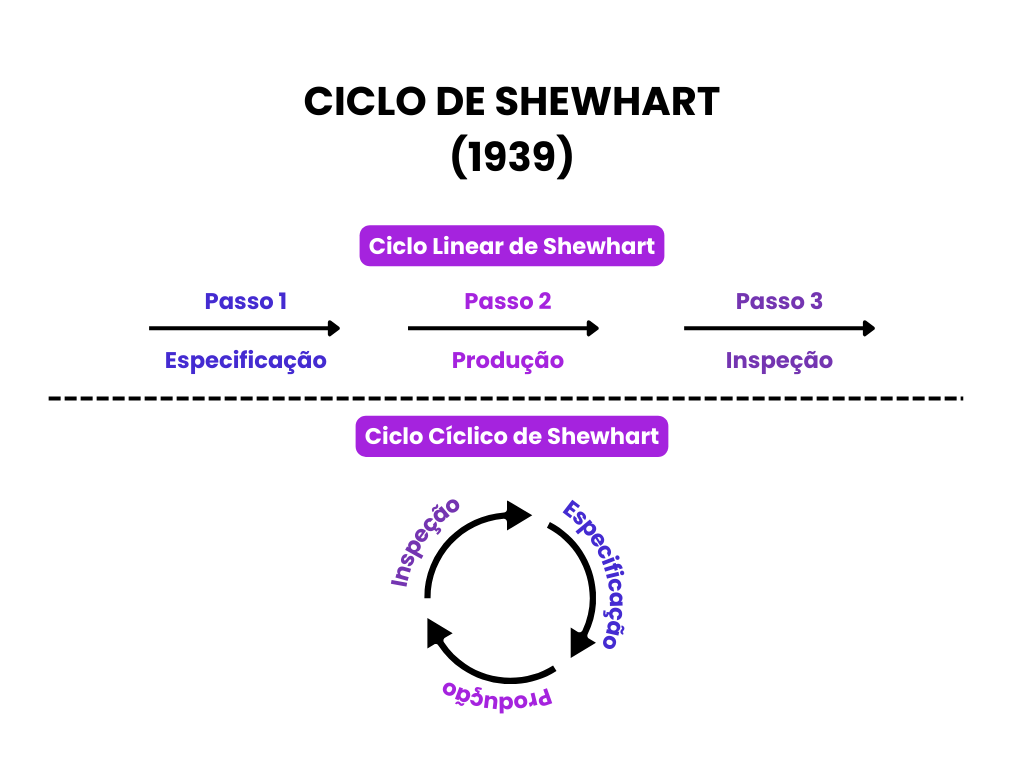

Em 1939, Shewhart publicou “O Método Estatístico do Ponto de Vista do Controle de Qualidade”, no qual introduziu, pela primeira vez, o conceito de um processo científico linear composto por três etapas: especificação, produção e inspeção.

Mais tarde, ele reformulou essa ideia, propondo um conceito cíclico. A Figura 1 ilustra essa transição — contrastando as duas visões de Shewhart sobre o controle de qualidade. “Essas três etapas devem formar um círculo, em vez de uma linha reta, como mostrado”, escreveu Shewhart. “Pode ser útil pensar nas três etapas no processo de produção em massa como etapas do método científico. Nesse sentido, especificação, produção e inspeção correspondem, respectivamente, a levantar uma hipótese, realizar um experimento e testar a hipótese. As três etapas constituem um processo científico dinâmico de aquisição de conhecimento.”

Essa proposta deu origem ao que mais tarde ficou conhecido como Ciclo de Shewhart.

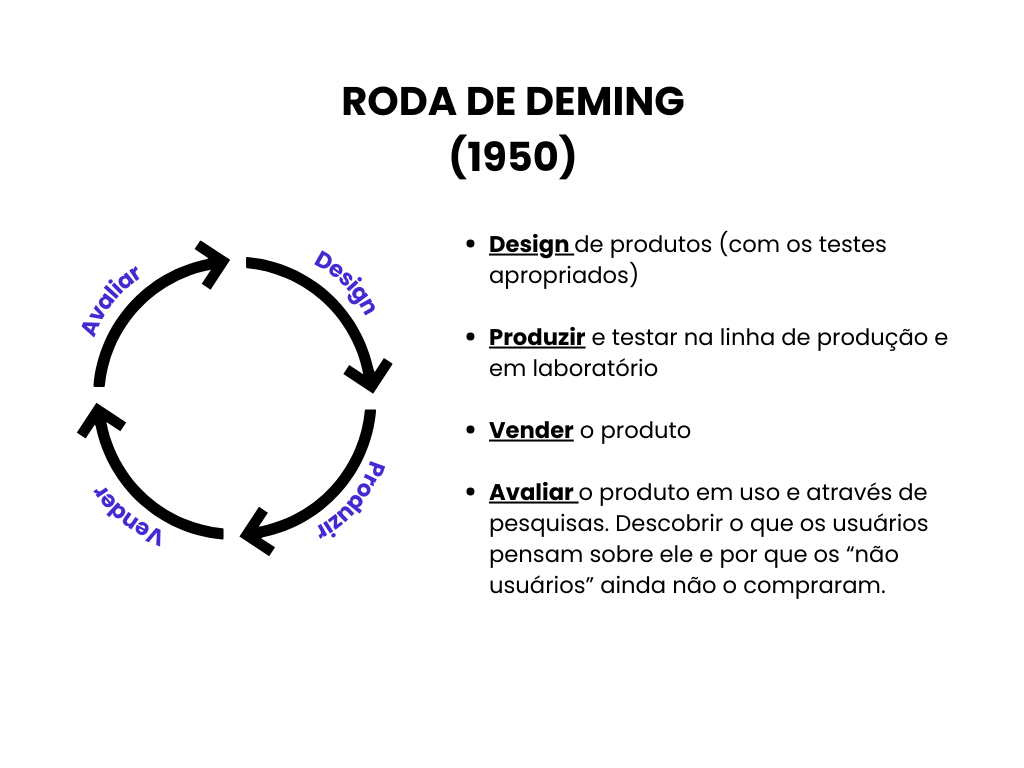

Deming, que acompanhava de perto o trabalho de Shewhart, foi responsável por editar uma série de palestras ministradas por ele no Departamento de Agricultura dos Estados Unidos. Essas palestras se tornaram a base do livro de Shewhart publicado em 1939. Com base nesse modelo, Deming desenvolveu uma nova versão do ciclo, que apresentou em 1950 durante um seminário de oito dias no Japão, organizado pela União Japonesa de Cientistas e Engenheiros (JUSE). Ele aprimorou o modelo e apresentou uma nova versão com foco gerencial, formada pelas etapas: Design – Produzir – Vender – Avaliar. Nessa nova proposta, Deming destacou a importância da interação contínua entre quatro grandes etapas do processo organizacional: projeto (design), produção, vendas e pesquisa. Segundo ele, essas etapas deveriam ser continuamente rotacionadas, com o objetivo de melhorar a qualidade do produto e do serviço — como ilustrado na Figura 2. Essa nova forma de pensar ficou conhecida como “Roda de Deming” e ainda não tinha uma abordagem de solução de problemas, mas sim, de gestão organizacional.

A evolução do ciclo: da Roda de Deming ao PDCA como conhecemos hoje

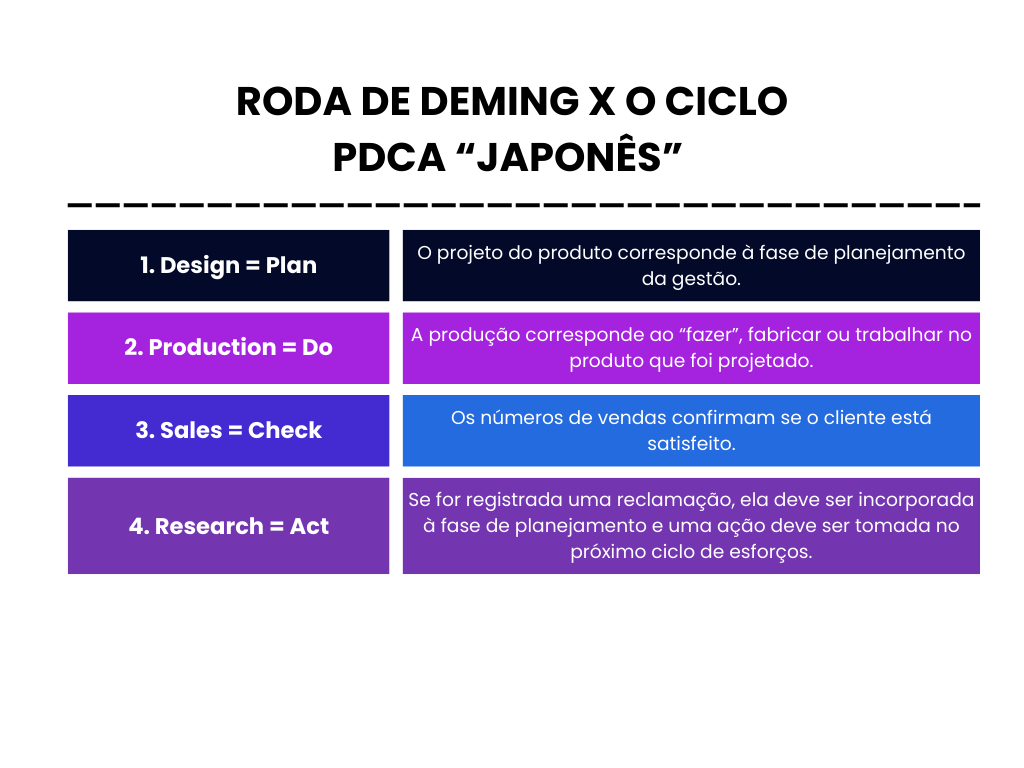

Segundo Masaaki Imai, um dos maiores nomes do movimento Lean e autor do livro clássico Kaizen: The Key to Japan's Competitive Success (1986), após os anos 50, foram executivos japoneses que reformularam a Roda de Deming, apresentada por Deming nesses encontros, para o que hoje conhecemos como ciclo PDCA (Plan-Do-Check-Act).

Essa modificação aproximou o ciclo de um modelo mais prático e estruturado para a resolução de problemas dentro das organizações — sendo amplamente difundido no Japão como base para os sistemas de qualidade e produtividade que marcariam a indústria japonesa nas décadas seguintes.

Apesar da afirmação de Imai, não se conhece com precisão quais executivos realizaram essa adaptação, e nenhum deles reivindicou autoria direta sobre a mudança.

Na figura 3 abaixo, podemos ver a relação das 4 etapas da Roda de Deming com as 4 etapas do PDCA que conhecemos mais popularmente.

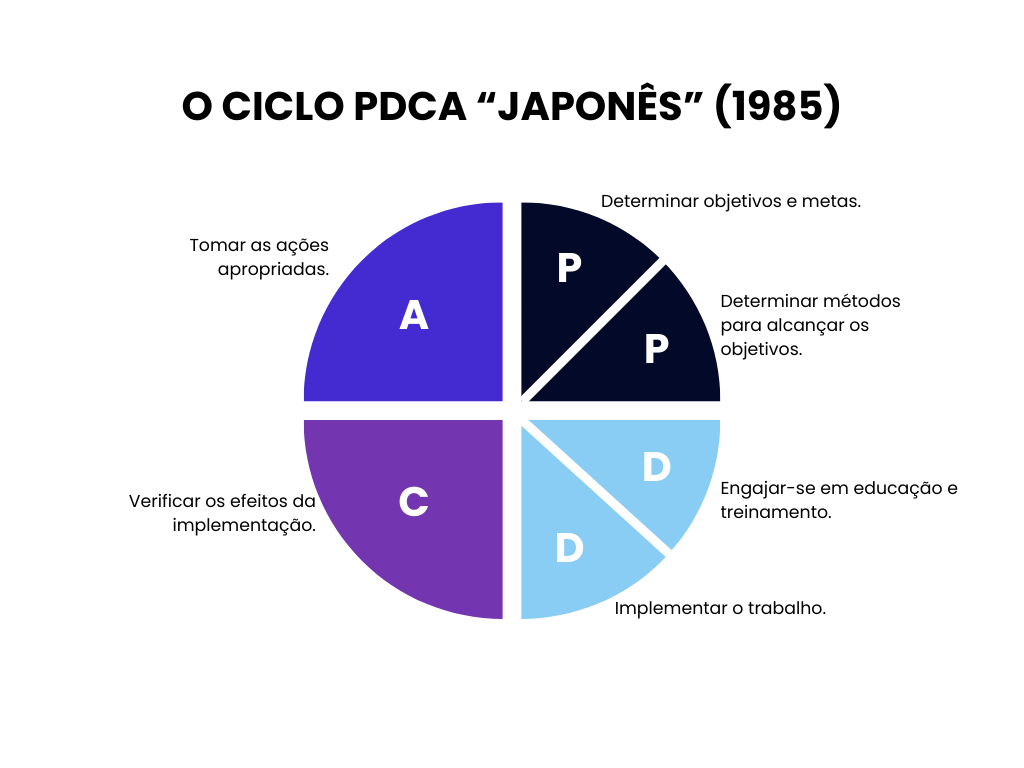

Anos mais tarde, Kaoru Ishikawa, outro pilar da gestão da qualidade no Japão, contribuiu significativamente para a consolidação do PDCA moderno. Ele redefiniu o ciclo ao incluir novas etapas dentro da fase de planejamento, como a definição clara de metas e objetivos, e a formulação de métodos estruturados para atingi-los.

Na etapa “Do” (Executar), Ishikawa também incorporou educação e treinamento, destacando a importância de preparar as pessoas antes da execução das ações. Essa abordagem fortaleceu o caráter pedagógico do ciclo e consolidou sua eficácia em ambientes industriais complexos.

Ishikawa ainda defendia que o controle da qualidade deveria ser dinâmico, permitindo que padrões fossem constantemente revisados, considerando a voz dos clientes, suas reclamações e os requisitos do processo seguinte. Essa perspectiva reforçou a noção de melhoria contínua (kaizen) como uma filosofia de gestão.

Na figura 4, vemos como foi a evolução do PDCA após as contribuições de Ishikawa. Veja que essa versão se assemelha muito ao PDCA que conhecemos nos dias de hoje.

O ciclo PDCA, com as atualizações e melhorias de Ishikawa e, em conjunto com as 7 ferramentas da qualidade (folha de verificação, histograma, diagrama de Pareto, diagrama de causa e efeito, gráficos, diagrama de dispersão e estratificação), se tornaram a base da gestão da qualidade no Japão — modelo que segue atual e aplicável em empresas do mundo inteiro.

Afinal, como se aplica o PDCA do Modelo Japonês?

Como já falamos, o ciclo PDCA (Plan-Do-Check-Act) se consolidou como uma das ferramentas mais utilizadas na gestão da qualidade e na melhoria contínua, especialmente no contexto industrial.

A seguir, descrevemos as etapas do ciclo PDCA conforme esse modelo japonês, conforme já demonstrado na figura 4:

1. Plan (Planejar): Envolve determinar metas e objetivos claros, além de definir os métodos para atingi-los.

2. Do (Executar): Consiste em implementar os métodos planejados, incluindo ações de educação e treinamento para garantir que todos os envolvidos estejam capacitados para executar suas tarefas com eficiência.

3. Check (Verificar): Avalia os efeitos da implementação por meio da medição dos resultados e comparação com os objetivos definidos inicialmente.

4. Act (Agir): Caso os resultados sejam satisfatórios, padroniza-se a nova prática. Se não forem, o ciclo recomeça com novos ajustes no plano.

Essa abordagem funciona especialmente bem quando se tem clareza sobre o objetivo a ser atingido e quando o problema está bem definido. Por esse motivo, o PDCA, na forma como é comumente aplicado, tende a ser mais eficaz em iniciativas de melhoria contínua de um ambiente estável e atingimento de metas, como aumento de produtividade, redução de custos ou melhoria da eficiência de processos.

Entretanto, quando o problema a ser enfrentado ainda é pouco conhecido, e não há clareza suficiente sobre suas causas ou variáveis envolvidas, o uso direto do PDCA pode não gerar os melhores resultados. Nesses casos, a etapa de planejamento tende a ser rasa, baseada em hipóteses frágeis ou não validadas, o que compromete a execução e a eficácia do ciclo como um todo.

Para esses cenários, recomenda-se utilizar um modelo mais estruturado de análise e solução de problemas — como o Problem Solving ou CAPDO, que veremos a seguir.

Problem Solving: 8 passos para aprofundar na solução de um problema

A evolução do PDCA promovida pelos japoneses, especialmente pelas contribuições de Kaoru Ishikawa, abriu espaço para o surgimento de outros métodos ainda mais estruturados de resolução de problemas que NÃO SUBSTITUIEM o PDCA, mas representam uma ramificação importante dentro da Excelência Operacional.

Um desses métodos foi o Problem Solving (também conhecido como QC Story) criado para padronizar a forma como os times lidavam com problemas crônicos no chão de fábrica.

O Problem Solving surgiu como uma formalização prática do raciocínio do PDCA — oferecendo uma sequência lógica de etapas para o registro, a análise e o acompanhamento da solução de problemas.

Cada uma dessas fases conecta-se com o pensamento científico presente no PDCA, mas com um foco ainda mais rigoroso na eliminação definitiva das causas dos problemas.

Aquele método que antes partia do planejamento de ações, agora ganha uma ramificação importante com aprofundamento mais técnico.

Portanto, o Problem Solving pode ser considerado como uma ramificação prática e aplicada do PDCA, voltada para contextos diversos, mas com grande influência no ambiente industrial e para solução de problemas de chão de fábrica, sendo até hoje uma das bases da melhoria contínua em programas como o TQM (Total Quality Management), TPM (Total Productive Maintenance) e WCM (World Class Manufacturing).

Diferente do PDCA aplicado diretamente à melhoria de processos e alcance de metas, o Problem Solving é focado em resolver problemas cuja origem ainda não é clara. Ele oferece uma estrutura lógica, passo a passo, para a identificação, análise, tratamento e padronização da solução de problemas — sendo especialmente útil em ambientes industriais onde a complexidade dos processos exige maior rigor analítico.

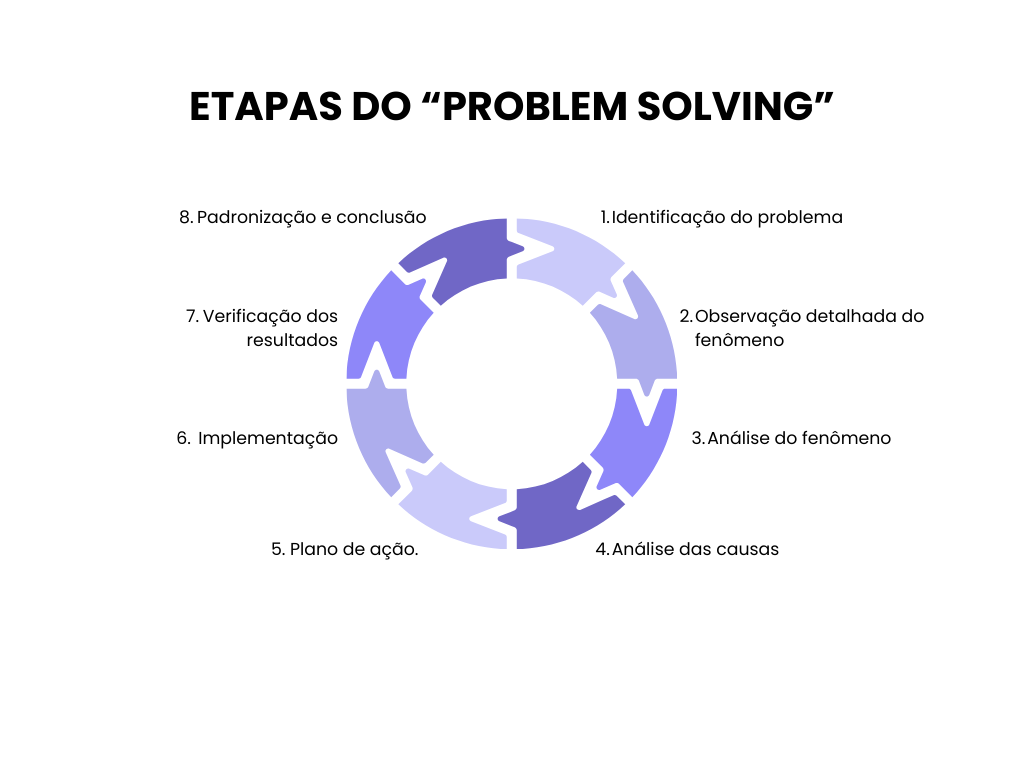

Sua estrutura tradicional segue oito etapas principais, conforme a figura 5:

1. Identificação do problema: Escolher e delimitar o problema que precisa ser resolvido, com base em dados objetivos.

2. Observação detalhada do fenômeno: Estudar o fenômeno do problema no local onde ele ocorre, coletando informações específicas.

3. Análise do fenômeno: Identificar padrões, comportamentos e tendências observadas no fenômeno.

4. Análise das causas: Determinar as causas raízes do problema, utilizando ferramentas como o diagrama de Ishikawa, os 5 porquês, entre outras.

5. Plano de ação: Definir contramedidas para eliminar as causas identificadas, com responsáveis e prazos.

6. Implementação: Colocar em prática o plano de ação de forma estruturada e monitorada.

7. Verificação dos resultados: Avaliar os impactos obtidos, validando se o problema foi efetivamente resolvido.

8. Padronização e conclusão: Documentar e padronizar as novas práticas bem-sucedidas, prevenindo a recorrência do problema.

Esse método é particularmente eficaz quando o problema é complexo, envolve variáveis desconhecidas ou quando há necessidade de eliminar causas-raiz.

Por isso, pode ser considerado uma evolução do raciocínio do PDCA para contextos de solução de problemas, oferecendo mais profundidade na análise e maior probabilidade de sucesso na implementação de soluções.

Importante: em um cenário ideal, o problem solving não é um ciclo, pois espera-se que na sua primeira aplicação, as causas raízes já sejam atacadas e as ações tenham efeito para eliminar o problema.

CAPDO: Uma abordagem mais robusta para tratar perdas crônicas

Com a evolução das abordagens de melhoria contínua nas indústrias, especialmente a partir da aplicação prática do PDCA e do Problem Solving, surgiu a necessidade de métodos ainda mais robustos para tratar perdas operacionais concretas e recorrentes.

Nesse contexto, emergiu o CAPDo (Check-Analyze-Plan-Do), um modelo desenvolvido dentro do ambiente do TPM (Total Productive Maintenance), com foco específico na eliminação definitiva de perdas desconhecidas nos processos produtivos.

Diferentemente do Problem Solving — que estrutura a solução de problemas com base em oito etapas, mas sem necessariamente prever ações imediatas de restabelecimento de padrões — o CAPDo propõe uma atuação direta logo nas primeiras etapas.

Isso ocorre porque, nos ambientes fabris, é comum que a perda operacional esteja associada à degradação dos padrões básicos de operação, manutenção ou limpeza. Ao restaurar esses padrões, muitas vezes, o problema é resolvido sem sequer ser necessário avançar para uma análise mais profunda de causas.

A origem e o foco industrial do CAPDo

O CAPDo se consolidou como uma ferramenta poderosa especialmente no meio industrial japonês, tendo sido amplamente adotado por empresas que aplicam o TPM como modelo de gestão. Seu diferencial é a ênfase no diagnóstico rigoroso do Gemba (o local onde as coisas acontecem), com atuação orientada pelos 5G’s:

· Gemba: ir ao local real;

· Gembutsu: verificar o objeto real envolvido na anomalia;

· Genjitsu: compreender os fatos reais com dados;

· Genri: aplicar princípios técnicos e científicos na análise;

· Gensoku: respeitar padrões operacionais.

Essa abordagem dos 5G reforça o caráter prático do CAPDo: antes de qualquer análise teórica, é preciso restaurar as condições básicas dos 6M’s (Mão de obra, Máquina, Material, Método, Meio ambiente e Medida).

Por isso, o CAPDo se tornou uma evolução prática do PDCA, muito adequada para contextos nos quais a origem da perda ainda não é conhecida.

Etapas do CAPDo

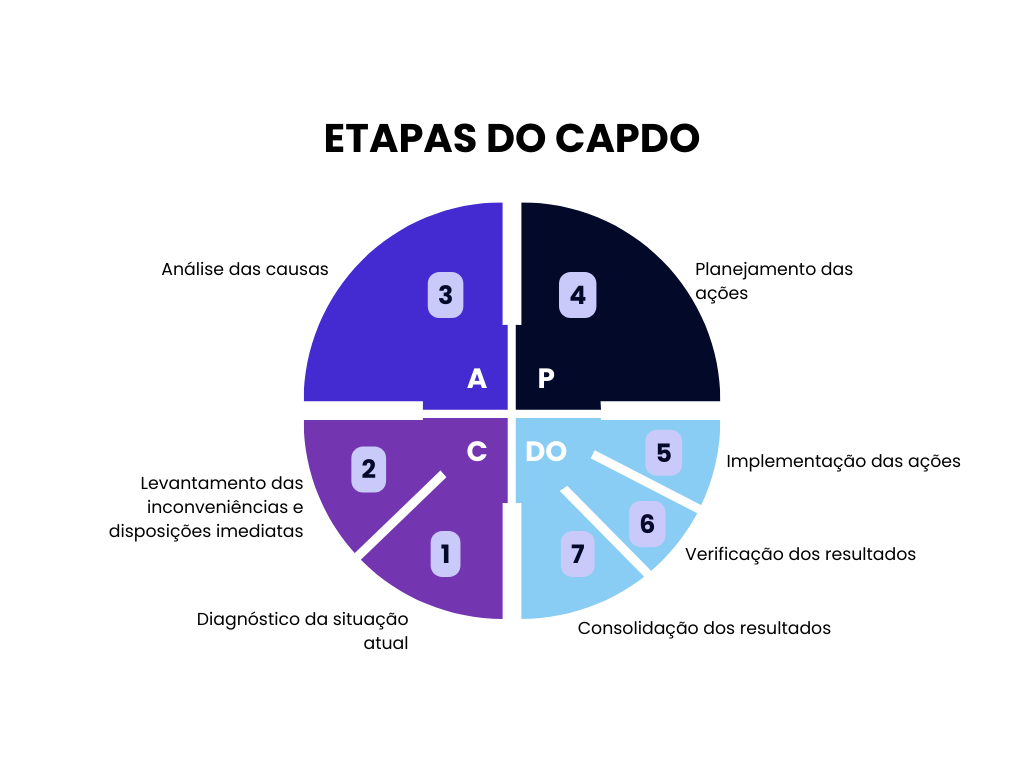

O ciclo é dividido em quatro grandes fases, cada uma com funções específicas e subetapas, conforme a figura 6:

CHECK — Diagnóstico da situação atual

Nesta etapa inicial, busca-se compreender profundamente o problema. Vai muito além de apenas observar os dados superficiais: é o momento de ir ao Gemba, estratificar o fenômeno e entender os mecanismos do processo. Aqui, também se realizam as primeiras ações imediatas para contenção dos impactos, caso já seja possível detectar possíveis causas durante a aplicação da abordagem 5G.

Nessa etapa, realizamos as seguintes atividades:

· Diagnóstico da Situação Atual.

· Levantamento das Inconveniências e disposições imediatas

No diagnóstico, realizamos:

· A estratificação da perda para sua compreensão mais aprofundada;

· A definição da meta de redução/aumento e o cálculo das estimativas de ganho;

· Análise do processo ao qual essa perda está envolvida;

· Estudo do princípio de funcionamento dos processos relacionados com essa perda;

· Clarificação do Fenômeno utilizando a ferramenta 5W1H.

A partir desse momento, temos maior clareza de qual problema estamos atacando. Partimos de uma perda e chegamos ao nível de fenômeno. Essa etapa é fundamental para nos dar clareza nas próximas etapas do processo.

Antes de evoluir para a Análise, realizamos o levantamento das inconveniências e disposições imediatas. Mas o que isso significa? Detalhamos melhor a seguir:

· Levantamento das anomalias nas 6M’s no equipamento/processo relacionado com o ponto específico onde ocorre o fenômeno;

· Planejamento das ações para recuperação e restauração das condições básicas das 6M’s;

· Implementação dessas ações de recuperação;

· Medição dos resultados após a implementação das ações.

Importante: Ao contrário do Problem Solving, essa etapa já prevê ações de recuperação do processo às suas condições básicas. Esse restabelecimento de padrões pode, por si só, eliminar o problema e eliminar a necessidade de evoluir aos demais passos de análise, em caso de descoberta da causa raiz do problema.

ANALYZE — Investigação aprofundada

Se o problema persistir após as ações imediatas, inicia-se uma investigação sistemática. Essa fase envolve o uso de ferramentas de análise de causa raiz para descobrir fatores que estão ocultos ou mal compreendidos, indo além da superfície dos sintomas.

Essa etapa:

· É ativada apenas se a perda persistir após as ações do CHECK;

· Utiliza ferramentas como 5 Porquês, Ishikawa, Pareto.

· Busca as causas raízes do fenômeno, indo além de sintomas aparentes.

PLAN — Planejamento de contramedidas

Com as causas entendidas, é hora de construir contramedidas. Essa etapa exige planejamento estruturado, com definição de responsabilidades, prazos, recursos e indicadores de eficácia. A qualidade do plano de ação é determinante para a efetividade da solução.

Nessa etapa:

· Elaboramos o plano estruturado para bloquear as causas raizes identificadas;

· Aplicamos a priorização por esforço x impacto;

· Definimos responsáveis, prazos e recursos são claramente definidos.

DO — Execução e validação

Finalmente, executa-se o plano. Mais do que aplicar ações, essa etapa também exige validação de resultados, padronização das melhorias e expansão para outras áreas quando aplicável. Caso os resultados não sejam atingidos, o ciclo retorna ao Analyse.

O CAPDo, assim como o Problem Solving e outras derivações do PDCA, não concorre com essas ferramentas, mas sim amplia o repertório de metodologias disponíveis para cada tipo de desafio. Ele é especialmente útil quando a compreensão do problema é baixa ou o impacto da perda é elevado, tornando indispensável um diagnóstico preciso, direto no chão de fábrica, antes de propor soluções definitivas.

Assim como no Problem Solving, o CAPDo também é um método que espera-se que não seja cíclico e que a causa raiz seja definida e eliminada em seu primeiro ciclo de aplicação.

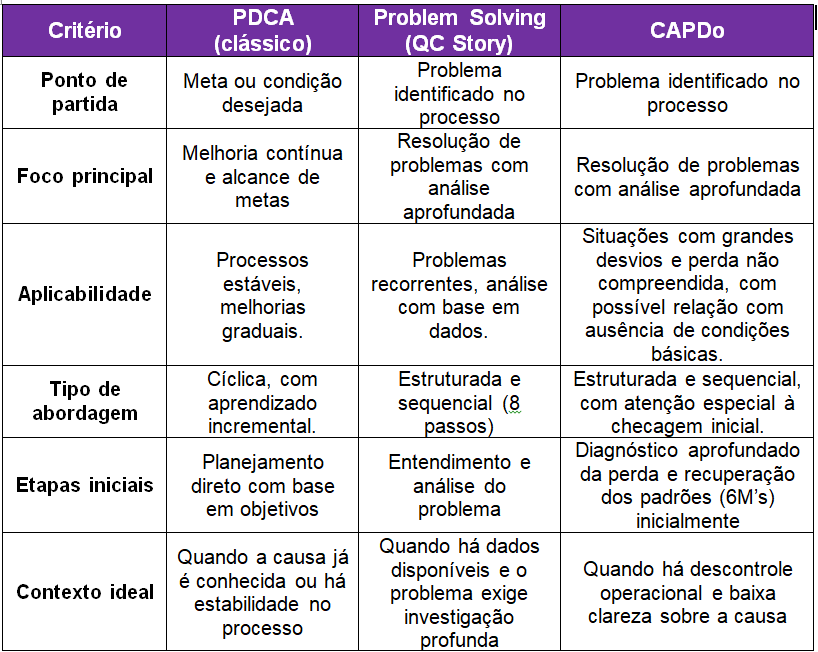

Diferenças fundamentais entre PDCA, Problem Solving e CAPDo

Antes de escolher qual abordagem aplicar — PDCA, Problem Solving (também conhecido como QC Story) ou CAPDo — é essencial compreender suas diferenças. Cada método possui características próprias, mais adequadas a determinados tipos de problema, nível de conhecimento sobre a causa e grau de maturidade do processo.

A tabela a seguir resume algumas diferenças fundamentais:

Conclusão: maturidade na escolha do ciclo

Escolher entre PDCA, Problem Solving ou CAPDo não é apenas uma decisão técnica, mas uma demonstração de maturidade analítica. Embora todos derivem do mesmo princípio fundamental de melhoria contínua, suas aplicações práticas atendem a realidades diferentes.

· O PDCA clássico é ideal para o atingimento de metas previamente definidas. Funciona bem quando o processo é estável e a variável a ser otimizada está sob controle.

· O Problem Solving (QC Story) amplia o escopo do PDCA para promover uma análise mais profunda, especialmente útil para resolver problemas pontuais e sistêmicos.

· Já o CAPDo se destaca em contextos industriais onde a perda é crônica, crítica, e suas causas são inicialmente desconhecidas. É uma abordagem ágil, prática e baseada no Gemba — ou seja, no local onde o problema realmente acontece.

Assim como usamos ferramentas específicas como o SMED para redução de setups ou FMEA para análise de riscos, devemos também adotar a abordagem de melhoria mais adequada ao tipo de desafio enfrentado.

Esses métodos não competem entre si. Eles coexistem como partes complementares de um sistema de excelência operacional. Quanto mais ferramentas dominamos, mais preparados estaremos para aplicar a solução certa ao problema certo, com mais rapidez, eficiência e sustentabilidade.

Ponto de vista da Gestão Alta Performance

Na consultoria Gestão Alta Performance, acreditamos que a aplicação eficaz de qualquer metodologia de melhoria deve considerar três pilares essenciais:

1. Clareza do problema — Diagnosticar corretamente a origem da dor do processo.

2. Maturidade do processo — Avaliar o grau de estabilidade e previsibilidade do sistema.

3. Protagonismo das pessoas — Engajar e capacitar os envolvidos na execução.

Não há ferramenta milagrosa. O que existe é o uso adequado das metodologias com base em um diagnóstico técnico e estratégico. Ao aplicar PDCA, Problem Solving ou CAPDo com critério e profundidade, sua organização dá um passo consistente rumo à excelência operacional.

Se você busca apoio na transformação dos seus processos com um olhar técnico, prático e sustentável, conte conosco.

Fontes:

https://deming.org/explore/pdsa/

https://deming.org/wp-content/uploads/2020/06/circling-back.pdf

https://www.leanuk.org/problem-solving-methods/